NHX 5000

Centro de mecanizado horizontal con máxima estabilidad, precisión y dinámica

Highlights

Dinámica

- Accionamiento de alimentación de hasta 60.000 mm/min y aceleración de hasta 1,2 g.

- Husillo de motor con 15.000 rpm y 111/116 Nm en el modelo estándar.

- Mesa DirectDrive con 100 rpm disponible.

Gran rigidez

- Lecho grueso de gran rigidez.

- Lecho de gran rigidez con guías escalonadas del eje X.

- Rodamiento del husillo de gran diámetro de 70 mm.

Compacta

- Compacto centro de mecanizado horizontal con una necesidad de espacio de tan solo 14,7 m².

- Tamaño del palé de 500 x 500 mm.

- Rápida y fácil configuración gracias a su soporte de tres puntos.

Precisión

- Retroalimentación de regla directa con resolución de 0,01 µm.

Ejemplos de aplicación

Automatización

Automatización estándar y soluciones personalizadas en el diseño VERTICO

La automatización es un elemento clave de la producción digital. Cada máquina DMG MORI puede mejorarse con una automatización estándar o una solución de automatización personalizada para sistemas de fabricación flexibles.

La entrada en una solución de almacenamiento de palets flexible para hasta 4 máquinas

- Manipulación de piezas de trabajo de hasta ø 2.000 × 1.600 mm, 3.000 kg

- Control directamente a través del control de la máquina o a través del ordenador principal LPS de DMG MORI (de serie a partir de la segunda máquina)

- Sistema de gestión de herramientas MCC-TMS

Automatización integral en el taller

- Solución de automatización colaborativa con diseño libre

- Movimiento omnidireccional para ocupar el mínimo espacio (radio de giro 0 m)

- Base para tareas adicionales, por ejemplo, manipulación de herramientas B., eliminación de virutas, etc.

- Transporte de material desde europalés de 1200 x 800 mm

- Peso máximo de transporte de hasta 2000 kg

- Seguridad basada en la tecnología de Sick y Siemens

- Transporte autónomo de palets de material

- Transporte de diferentes soportes de carga

- Integración en los sistemas de automatización de DMG MORI para la manipulación de piezas de trabajo: intercambio de palets de piezas terminadas y materias primas.

- Integración en los procesos existentes

- Escalable y expandible posteriormente

- Transporte autónomo de contenedores de virutas

- Orden automática de transporte desde el ordenador principal

- Autonomía ampliada de la máquina herramienta

- Posibilidad de combinar el transporte de materiales y virutas

- Identificación de herramientas según el estándar

- Transporte autónomo e intercambio de herramientas entre máquinas y sistemas de almacenamiento de herramientas

- Tamaño máximo de herramientas ø 280 / 400 mm

- Peso máximo de herramienta 30 kg

- Peso transportable 720 kg (24× 30 kg)

- Número máximo de herramientas: 24 uds.

Sistema de robot modular flexible para ≥ 1 máquina

- Concepto modular con dispositivos periféricos estandarizados, por ejemplo, lavado, medición o marcado

- Tiempo de preparación un 80 % más corto gracias a los periféricos y programas de robot modulares y estandarizados

- Adaptación flexible a los cambios del sistema, incluso después de la instalación

- Manejo sencillo y fácil a través del sistema de control MATRIS sin necesidad de programación

- Manipulación de piezas de hasta ø 200 × 200 mm, 1 × 20 kg o 2 × 10 kg

- Cargador de pilas:

- 14, 20 y 26 palets: ø 150 × 120 mm, máx. 35 kg por palet

- 10 y 20 palets: ø 200 × 200 mm, máx. 75 kg por palet

- Carga de herramientas sobredimensionadas para los centros de mecanizado verticales

- Disponible para 13 series, p. ej. NLX, NTX, NHX, DMU, NMV, eVo, etc.

- Ideal para la producción flexible de hasta entre 50 y 200 piezas por día

- Manipulación de palets de espacio reducido para hasta 40 palets

- Tamaño de palet de 400 × 400 mm

- 150 kg de capacidad de carga (pieza y palet)

- Posibilidad de integración de procesos secundarios como desbarbado y marcado

- Disponible para la CMX 50 U, CMX 70 U, DMU 50, DMU 65 monoBLOCK, CMX 600 V, CMX 800 V, CMX 1100 V

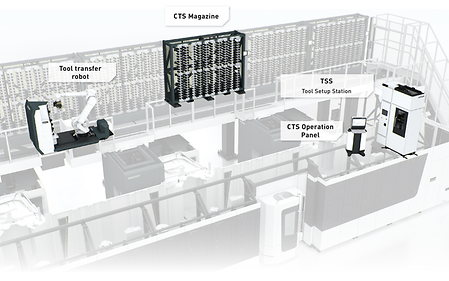

Cargador flexible para más de 4000 herramientas*

- Diseño de almacenamiento flexible con rack modular para 400 herramientas*

- Transferencia de herramientas de alta fiabilidad con corrección de posición mediante cámara de visión.

- Provisión puntual de herramientas con transferencia de palets, mecanizado y simulación de la vida útil de la herramienta

- Solución fiable de software con sistema automático de copia de seguridad

* #40 estrecho

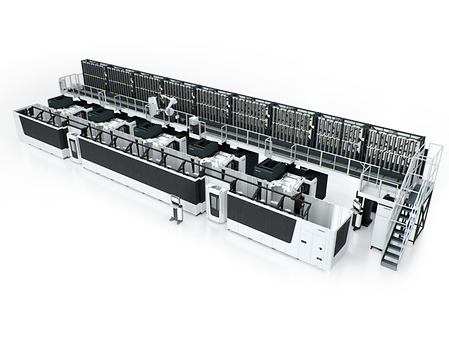

Solución lineal de almacenamiento de palets para hasta 8 máquinas y 99 palets

- Manipulación de piezas de trabajo de hasta ø 3.400 × 2.000 mm, 10.000 kg

- Sistema de pool de palets muy flexible con hasta 8 máquinas, 99 palets y 5 estaciones de preparación

- Posibilidad de manipular hasta tres tamaños de paletas diferentes en un sistema (2 tamaños para paletas de máquina y un tamaño para paletas de material)

- Control directamente a través del software del ordenador principal LPS de DMG MORI

- Posibilidad de integración en la red del cliente / flujo de trabajo

- Herramientas de supervisión y gestión para todas las áreas relevantes (planificación, piezas de trabajo, sujeción, herramientas, etc.)

- Sistema de gestión de herramientas MCC-TMS

RPS 5 / 14 / 21 - Automatización integrada en la máquina con una necesidad de espacio mínima

- Turnos sin personal gracias al sistema de almacenamiento circular con hasta 21 palets

- Manipulación de piezas de trabajo de hasta ø 800 × 1.000 mm, 700 kg como máximo

- Solución de automatización que ahorra espacio para un centro de mecanizado con paletas cuadradas de 400 o 500 mm

- Reducción del tiempo no productivo debido a la carga y descarga durante la producción

- Fácil manejo a través del control de la máquina con el software intuitivo e integrado Pallet Manager

Automatización de piezas de trabajo con la máxima flexibilidad gracias al diseño de libre disposición

- Concepto modular con diseño de disposición libre

- Sistemas de transporte sin conductor, sin carriles guía ni vías de rodadura

- Colaboración: personas y máquinas en un solo sistema

- El sensor de visión realiza la precisión del brazo del robot en menos de ± 1 mm

- Piezas de trabajo máximas de hasta ø 150 × 120 mm y 10 kg

- Diseño compacto (700 × 1.035 mm)

- Sensor láser

- Alto rendimiento de funcionamiento y gran estabilidad incluso en un suelo irregular

Almacén flexible para más de 4000 herramientas

- Concepto modular con posibilidad de ampliación paso a paso mediante formas de 360/240 (grabación ISO 40 / 50)

- Tamaño muy reducido, solo 29m2

- Solución integrada de carga de herramientas para el carro portaherramientas o con herramientas AMR 2000

- Máxima capacidad de transporte a través del carro portaherramientas

- Transferencia de hasta 8 herramientas simultáneamente

- Tecnología de cargador de ruedas probada con más de 1600 unidades vendidas

- Transporte autónomo de hasta 24 herramientas entre el CTS (almacén central de herramientas) y la máquina

- Instalación rápida del sistema de automatización

- Posibilidad de integración en la producción existente

- Dimensiones máx. de la herramienta ø 280/650 mm

- Peso máx. de la herramienta 30 kg

- Peso de transporte 720 kg (24 × 30 kg)

- Manipulación de herramientas de pórtico para una mayor eficacia, transporte de hasta 80 herramientas por hora.

- Transporte de 16 herramientas (unidades de 2×8)

- Cambio rápido de herramientas mediante unidad giratoria

- Velocidad lineal máx.: 80 m/min

- Estación de carga de herramientas TLS - interfaz en máquina y CTS

Control y software

CELOS

Digitalización integrada de las máquinas DMG MORI y el taller:

- Máquina CELOS: interfaz de usuario basada en APP con acceso a toda la información relacionada con la producción

- Fabricación CELOS: 27 aplicaciones CELOS para la preparación y procesamiento de pedidos óptimos

- Fábrica digital: continuos flujos de trabajo digitales desde la planificación hasta la producción y el servicio

- Algoritmos inteligentes detectan los nidos de virutas y controlan las boquillas de enjuague móviles durante el mecanizado

- Optimización continua de la estrategia de lavado con una operación sencilla

- Ahorro de recursos gracias al control preciso de las boquillas de lavado

- Se minimiza significativamente el lavado manual de la sala de máquinas por parte de los empleados.

- Sin tiempos de inactividad para la limpieza de la sala de máquinas

- Sensores de vibración en el husillo de fresado.

- Varios indicadores para visualizar el estado de vibración.

- Nueva propuesta de mecanizado para reducir las vibraciones.

- Con la función de edición, el nuevo estado de mecanizado se aplica fácilmente a su programa.

- Condiciones de corte más productivas con menor vibración.

- Sugerencias automáticas para parámetros del proceso adecuados.

- Sencilla visualización como orientación para los operarios de la máquina.

- Prevención de daños por rotura o sobrecarga de las herramientas.

- Sin necesidad de sensor y con aprendizaje automático de los límites de carga.

- Para torneado, fresado y perforado (hasta 3 mm de diámetro).

- NUEVO: interfaz de usuario en para CELOS SideScreen.

- NUEVO: potente algoritmo para el control eficiente tras la primera pieza.

- Paquete de protección: el suplemento perfecto del MPC para tornos. Ventaja económica (aprox. 40 %).

- Almacenado en el programa de los límites de control de cada herramienta y de cada margen de corte.

- Soluciones para un proceso seguro y para el uso eficiente de pasos de mecanizado importantes

- Aplicaciones: limpieza de conos, control de datos de herramienta, movimiento de retirada seguro, roscado, taladrado profundo, fresado de rosca exterior y espiga, fresado de rosca interior y circular, ciclo de avellanado inverso

- 12 estrategias de mecanizado almacenadas para arranque de viruta, taladrado profundo, fresadoras de bolsillo*.

- Optimización de rutinas según cada aplicación.

- Retroceso seguro tras cada pausa del programa.

- Control de los datos de las herramientas.

- Botones programados para que los ejes X e Y se desplacen a las posiciones finales positivas para el mecanizado externo.

- Perfecto para preparar el lugar de trabajo para el ajuste o como función de rescate en caso de emergencia.

- Fácil manejo durante el ajuste de máquinas multicanal.

- Sistema de reacción rápida durante el mecanizado externo a modo de función de rescate.

- Adaptación orientada al proceso de la tasa de alimentación en relación con la carga de la mesa.

- Minimización del tiempo de mecanizado con maximización de la calidad.

- Nuevo: ahora también disponible para CTX TC. Resultado de mecanizado perfecto con excelente dinámica de la máquina.*

*sin tener en cuenta el peso de la carga

- Con el torneado por interpolación, el filo de la herramienta sigue un movimiento circular con el filo siempre orientado hacia el centro del círculo.

- Apto para el mecanizado de partes externas e internas.

- Sincronización y trayectoria de la herramienta controlados por el ciclo.

- NUEVO: en la versión 2.0 son posibles contornos de torneado complejos (actualmente sólo disponible en la DMU 50, le seguirán otros tipos de máquinas)

- Fácil fabricación de superficies de sellado que no permiten trabajar con fresado.

- Apto para el procesamiento completo de los componentes en un solo sistema de fijación.

- Reducción de los gastos en herramientas.

- Control de la vibración durante el proceso.

- Apagado rápido en caso de avería.

- Retracción manual incluso en planos de mecanizado basculantes.

- NUEVO: control del par de apriete.

- NUEVO: solución recomendada con el paquete de protección para máquinas CTX TC.

- Prevención de roturas de las herramientas.

- Aumento de la disponibilidad de la máquina.

- Reducción de daños.

- Uso eficiente de herramientas de torneado de varios cabezales con más de un filo en el torno y la fresadora.

- Varias «herramientas hermanas» en un solo portaherramientas principal.

- Reducción de los tiempos de cambio de herramienta.

- Ahorro de espacio en el almacén de herramientas.

- Medición manual de la longitud de la herramienta y centrado de la pieza de trabajo en sencillos pasos.

- Instrucciones durante la medición. Breves tiempos de ajuste con alta seguridad de funcionamiento.

- Menores tiempos de ajuste.

- Sencilla medición sin necesidad de extensa experiencia.

Servicio y formación

Descargas y datos técnicos

Artículos técnicos especiales, análisis e información contextual sobre temas relacionados con nuestra industria.

- Experiencia del producto ilimitada: desbloquee todos los datos técnicos de la máquina y folletos de productos.

- Vídeos exclusivos, artículos técnicos, libros blancos y artículos de blog con información detallada sobre la serie de productos DMG MORI.

- Acceso personalizado a otras plataformas de DMG MORI, incluidos la Plataforma de Eventos, la Biblioteca Multimedia de DMG MORI y mucho más.

Descubra contenido exclusivo con su cuenta DMG MORI.

- Experiencia del producto ilimitada: desbloquee todos los datos técnicos de la máquina y folletos de productos.

- Vídeos exclusivos, artículos técnicos, libros blancos y artículos de blog con información detallada sobre la serie de productos DMG MORI.

- Acceso personalizado a otras plataformas de DMG MORI, incluidos la Plataforma de Eventos, la Biblioteca Multimedia de DMG MORI y mucho más.

Descubra más sobre la cuenta DMG MORI.

Descubra contenido exclusivo con su cuenta DMG MORI.

- Experiencia del producto ilimitada: desbloquee todos los datos técnicos de la máquina y folletos de productos.

- Vídeos exclusivos, artículos técnicos, libros blancos y artículos de blog con información detallada sobre la serie de productos DMG MORI.

- Acceso personalizado a otras plataformas de DMG MORI, incluidos la Plataforma de eventos, la Biblioteca multimedia de DMG MORI y mucho más.

Descubra más sobre la cuenta DMG MORI.

Acceda a múltiples funciones y servicios digitales de utilidad y visualice todos los datos de importancia de un vistazo. Con una cuenta central de DMG MORI, podrá hacer uso de todos los servicios en cualquier momento, desde cualquier lugar y con cualquier dispositivo.

- Experiencia del producto ilimitada: desbloquee todos los datos técnicos de la máquina y folletos de productos.

- Vídeos exclusivos, artículos técnicos, libros blancos y artículos de blog con información detallada sobre la serie de productos DMG MORI.

- Acceso personalizado a otras plataformas de DMG MORI, incluidos la Plataforma de Eventos, la Biblioteca Multimedia de DMG MORI y mucho más.

Descubra más sobre la cuenta DMG MORI.

Desbloquee el acceso a su centro de recursos compartidos y a muchas otras funciones y servicios. Con una cuenta DMG MORI central, puede utilizar todos los servicios las 24 horas del día desde cualquier lugar y con cualquier dispositivo.

- Experiencia del producto ilimitada: desbloquee todos los datos técnicos de la máquina y folletos de productos.

- Vídeos exclusivos, artículos técnicos, libros blancos y artículos de blog con información detallada sobre la serie de productos DMG MORI.

- Acceso personalizado a otras plataformas DMG MORI, incluyendo la Plataforma de Eventos, la Mediateca y mucho más.

Obtenga más información sobre la cuenta DMG MORI.

- Experiencia del producto ilimitada: desbloquee todos los datos técnicos de la máquina y folletos de productos.

- Vídeos exclusivos, artículos técnicos, libros blancos y artículos de blog con información detallada sobre la serie de productos DMG MORI.

- Acceso personalizado a otras plataformas de DMG MORI, incluidos la Plataforma de Eventos, la Biblioteca Multimedia de DMG MORI y mucho más.

Descubra más sobre la cuenta DMG MORI.

- Experiencia del producto ilimitada: desbloquee todos los datos técnicos de la máquina y folletos de productos.

- Vídeos exclusivos, artículos técnicos, libros blancos y artículos de blog con información detallada sobre la serie de productos DMG MORI.

- Acceso personalizado a otras plataformas de DMG MORI, incluidos la Plataforma de Eventos, la Biblioteca Multimedia de DMG MORI y mucho más.

Descubra más sobre la cuenta DMG MORI.

- Experiencia del producto ilimitada: desbloquee todos los datos técnicos de la máquina y folletos de productos.

- Vídeos exclusivos, artículos técnicos, libros blancos y artículos de blog con información detallada sobre la serie de productos DMG MORI.

- Acceso personalizado a otras plataformas de DMG MORI, incluidos la Plataforma de Eventos, la Biblioteca Multimedia de DMG MORI y mucho más.

Descubra más sobre la cuenta DMG MORI.

Para consultas generales, utilice nuestro formulario de contacto.

Para solicitudes de servicio y repuestos, por favor, utilice nuestro portal para clientes my DMG MORI: https://mydmgmori.com/

Thank you for your interest in our products.

To download our brochures, please fill out the form below.

If you accept the storage of cookies, this form will appear only once during your visit.