CTX gamma 2000 TC

Máquina de torneado y fresado para el mecanizado completo de 6 caras

Highlights

Accionamientos de husillos integrados de hasta 4.000 Nm para máximo rendimiento de corte

- ISM 102 con 4.000 rpm, 45 kW y 770 Nm en el modelo estándar.

- Tasa de desecho de material del ISM 102 de hasta 1584 cm3/min (CK45).

- Eje C integrado (0,001°).

Complejas operaciones de torneado y fresado con un husillo ultra compacto de torneado y fresado con un par de 220 Nm

- Recorrido del eje Y de ± 420 mm para mayor flexibilidad.

- Husillo de torneado y fresado compactMASTER con 12.000 rpm, 36 kW y 220 Nm. Disponible como modelo de alta velocidad con 20.000 rpm.

- Cambio automático de herramienta. Almacén de disco de 36 uds. en el modelo estándar, con máx. de 180 estaciones en el almacén de cadena opcional.

Segundo portaherramientas opcional para gran productividad en torneado y fresado

- Revólver VDI 40 de 4000 rpm, 28 Nm y 10 kW o revólver Direct Drive VDI 40 de 10.000 rpm, 34 Nm y 14,2 kW.

- Tiempo de ajuste de la herramienta <30 s y reproducibilidad <6 μm

- con interfaz de cambio rápido de precisión TRIFIX® en el modelo estándar.

- Soportes fijos del revólver y centros del revólver fáciles de usar gracias al ciclo de tecnología (opcional).

Precisión

Máxima precisión y estabilidad de temperatura.

- Sistemas directos de medición en todos los ejes con Magnescale.

- Refrigeración de los motores de los ejes X/Y/Z y de los accionamientos de los revólveres.

- Accionamientos lineales que no necesitan mantenimiento en el eje Z* con 5 años de garantía.

Ejemplos de aplicación

Automatización

Desbloquee las posibilidades de la automatización

Aumente la productividad, la calidad y el funcionamiento ininterrumpido. Nuestras soluciones prolongan el tiempo de funcionamiento de las máquinas y favorecen la sostenibilidad. Optimice sus procesos con nuestras innovadoras soluciones de automatización.

Manejo flexible de la pieza de trabajo para lotes de tamaño pequeño a mediano

- Una aplicación para el control uniforme de todas las variantes de Robo2Go, < 5 minutos para configurar una nueva pieza de trabajo

- Robo2Go Turning, carga útil del robot 25, 35 o 70 kg

- Las mejores disposiciones posibles con variantes de orientación izquierda y derecha

- Vision Comfort Function 2.0: detección inteligente con cámara 3D

- +12 % de capacidad gracias a los palets europeos estándar

- Un 32 % más de capacidad de almacenamiento en los cajones

- Ahora con un 50 % más de capacidad: la estación de palets con tres palets europeos

- Configuración con orientación izquierda como disposición óptima para tornos de torreta como CTX y NLX

- Instalación con orientación derecha opcional para una accesibilidad completa al panel de control y el almacén de herramientas en tornos y fresadoras como CLX TC, CTX TC y NTX

- Integrada en el control de la máquina mediante la aplicación Robo2Go: no necesita cambiar sus programas NC

- Gestión de todos los encargos a través de la aplicación Robo2Go Encargos

- Creación del proceso mediante módulos de programa predefinidos, arrastrando y soltando: no se necesitan conocimientos de programación robótica

- Un 300 % más de capacidad que el estándar

- Configuración principal simultánea del almacenamiento de las piezas de trabajo

- Multitarea por cajón y dentro de cada cajón posible en el sistema estándar

Robo2Go MAX: manipulación flexible de piezas de hasta 115 kg

- Una aplicación para el control uniforme de todas las variantes de Robo2Go, configuración de una nueva pieza de trabajo < 5 minutos

- Versión más robusta para 210 kg de carga útil y 115 kg de peso de la pieza de trabajo

- Manipulación de piezas de trabajo de ø 40 a ø 400 mm de serie

- Suministro y retirada rápida de la materia prima y de las piezas acabadas mediante palets o carros portapiezas

- Acceso libre al control y al almacén de herramientas

- Integrado en la operación de control de la máquina a través de CELOS APP: No es necesario cambiar los programas NC

- Uso intuitivo gracias al software guiado por diálogos

- Creación del proceso mediante módulos de programa predefinidos a través de drap &drop: No es necesario tener conocimientos de programación de robots

- Configuración de una nueva pieza de trabajo < 5 minutos

- Versión más robusta con 210 kg de carga útil y 115 kg de peso de la pieza

- Manipulación de piezas de trabajo de ø 40 a ø 400 mm de serie

- Entrada y salida rápidas de piezas brutas y acabadas mediante palet o carro de piezas

Automatización integral en el taller

- Solución de automatización colaborativa con diseño libre

- Movimiento omnidireccional para ocupar el mínimo espacio (radio de giro 0 m)

- Base para tareas adicionales, por ejemplo, manipulación de herramientas B., eliminación de virutas, etc.

- Transporte de material desde europalés de 1200 x 800 mm

- Peso máximo de transporte de hasta 2000 kg

- Seguridad basada en la tecnología de Sick y Siemens

- Transporte autónomo de palets de material

- Transporte de diferentes soportes de carga

- Integración en los sistemas de automatización de DMG MORI para la manipulación de piezas de trabajo: intercambio de palets de piezas terminadas y materias primas.

- Integración en los procesos existentes

- Escalable y expandible posteriormente

- Transporte autónomo de contenedores de virutas

- Orden automática de transporte desde el ordenador principal

- Autonomía ampliada de la máquina herramienta

- Posibilidad de combinar el transporte de materiales y virutas

- Identificación de herramientas según el estándar

- Transporte autónomo e intercambio de herramientas entre máquinas y sistemas de almacenamiento de herramientas

- Tamaño máximo de herramientas ø 280 / 400 mm

- Peso máximo de herramienta 30 kg

- Peso transportable 720 kg (24× 30 kg)

- Número máximo de herramientas: 24 uds.

GX 35 / 60 T - El cargador de pórtico para la CTX beta (TC) 4A y la CTX gamma TC

- Manipulación de piezas de trabajo de hasta ø 450 × 500 mm y un peso de hasta 60 kg

- Sistema modular de almacenaje para piezas de mandril y ejes, por ejemplo, almacén de apilado con hasta 40 palets para piezas de mandril

- Combinable con varios tipos de equipos periféricos automáticos (lavado, medición, marcado, etc.)

- Fácil programación y configuración gracias a la integración en el control de la máquina

- Gestión completa de las piezas mediante el control de la máquina

Aspectos destacados GX 35 T/GX 60 T

- Manipulación de piezas de trabajo de hasta 450 mm de diámetro, 500 mm de longitud y hasta 60 kg de peso

- Fácil programación y ajuste integrados en el control de la máquina

- Gestión completa de las piezas a través del control de mecanizado

- Sistema de almacenamiento modular para mandriles y ejes

- Fácil mantenimiento gracias a la carcasa optimizada

- Funciones integradas: lavado, medición, grabado posibles

Sistema de robot modular flexible para ≥ 1 máquina

- Concepto modular con dispositivos periféricos estandarizados, por ejemplo, lavado, medición o marcado

- Tiempo de preparación un 80 % más corto gracias a los periféricos y programas de robot modulares y estandarizados

- Adaptación flexible a los cambios del sistema, incluso después de la instalación

- Manejo sencillo y fácil a través del sistema de control MATRIS sin necesidad de programación

- Manipulación de piezas de hasta ø 200 × 200 mm, 1 × 20 kg o 2 × 10 kg

- Cargador de pilas:

- 14, 20 y 26 palets: ø 150 × 120 mm, máx. 35 kg por palet

- 10 y 20 palets: ø 200 × 200 mm, máx. 75 kg por palet

- Carga de herramientas sobredimensionadas para los centros de mecanizado verticales

- Disponible para 13 series, p. ej. NLX, NTX, NHX, DMU, NMV, eVo, etc.

- Ideal para la producción flexible de hasta entre 50 y 200 piezas por día

- Manipulación de palets de espacio reducido para hasta 40 palets

- Tamaño de palet de 400 × 400 mm

- 150 kg de capacidad de carga (pieza y palet)

- Posibilidad de integración de procesos secundarios como desbarbado y marcado

- Disponible para la CMX 50 U, CMX 70 U, DMU 50, DMU 65 monoBLOCK, CMX 600 V, CMX 800 V, CMX 1100 V

Control y software

Experimente la velocidad de la Digital Transformation (DX)

Revolucione sus flujos de trabajo, desbloquee nuevas oportunidades, aumente la eficiencia y fomente la sostenibilidad reduciendo el consumo de energía, al tiempo que obtiene una sólida ventaja competitiva.

- Producción de cilindros excéntricos de alta precisión mediante rectificado* - Clase de tolerancia IT5

- Definición paramétrica sencilla del diámetro y la excentricidad

- El complemento perfecto para el ciclo de mecanizado Torneado y fresado excéntrico*.

*Puede solicitarse como ampliación del paquete de rectificado

- Como función de ampliación del paquete de ciclos de rectificado para lograr una mayor integración tecnológica (nuevas geometrías de componentes)

- Posibilidad de mecanizado interno o externo

- Selección de diferentes muelas y estrategias en el ciclo con una comprobación de plausibilidad

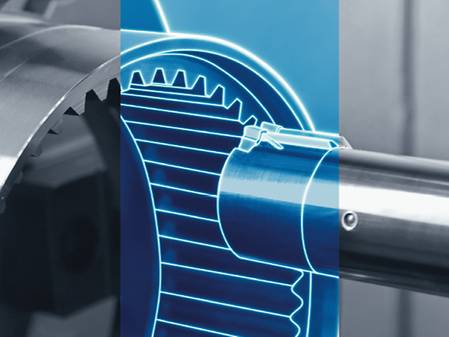

- Tecnología disponible por primera vez en máquinas de torneado y fresado, como complemento perfecto para el tallado de engranajes.

- Manejo totalmente integrado en el control, incluido el palpado automático de la corona dentada

- Apoyo tecnológico completo del socio DMQP para el diseño de herramientas y la puesta en marcha

- Alisamiento de la línea de perfil y enderezamiento de las líneas de flanco.

- Mejora de la clasificación gracias al marcado de alimentación suavizado.

- Mejora de la concentricidad

- Mejora de la calidad global*.

*En un nivel de calidad, dependiendo de la calidad del proceso de tallado previo.

- Producción de geometrías ovales y poligonales de alta precisión con rectificado - clase de tolerancia IT5*

- Definición sencilla de los parámetros de la geometría basada en DIN 32711

- Un complemento perfecto para la tecnología de torneado cíclico poligonal/oval

* como extensión del ciclo de tecnología de fresado

- Nuevas oportunidades de mecanizado para mayores innovaciones en la pieza, p. ej., conexiones árbol-cubo.

- Geometrías poligonales y ovales con posición orientada gracias a las ventajas que ofrece el mecanizado completo de 6 caras

- Brochado de árboles dentados internos y externos con programación guiada por diálogo

- Herramientas de corte de entre 1 y 4 dientes con definición de herramienta clara para un ajuste sencillo.

- Parámetros de compensación para la desviación del soporte de herramienta en dirección X

- Ajuste rápido del proceso con programación segura

- Gran flexibilidad durante la adaptación y corrección del proceso

- Engranajes internos y externos hasta módulo 4*

* en CTX beta TC hasta módulo 2 I, en CTX gamma TC hasta módulo 4 I, dependiendo de la pieza de trabajo y las dimensiones de la herramienta de corte

- Desacoplamiento seguro del molde y el componente con sólo pulsar un botón (parada de emergencia).

- Protección de la herramienta y el componente contra daños en caso de imprevistos.

- Disponible como opción adicional para los ciclos tecnológicos gearSKIVING 2.0 y Multi threading 2.0

- Más seguridad durante la puesta en marcha de nuevos procesos.

- Protección contra daños en la herramienta y la pieza, ya que todos los ejes acoplados se desconectan de forma segura tras una parada de emergencia.

- Conexión y desconexión de la opción integrada en el ciclo correspondiente.

- Períodos no productivos más cortos gracias a la clasificación de herramientas en el almacén en función de la secuencia de las herramientas del programa.

- Clasificación en un tiempo optimizado en el almacén a cadena gracias al uso de la lanzadera de herramientas en lugar del husillo.

* La optimización no se realiza en paralelo al tiempo principal

- Tiempos de cambio de herramienta minimizados para tamaños de lotes >3.

- Flexible manejo de las herramientas en el almacén en función del programa CN.

- Fuerza de amarre sensible con mordazas de cambio rápido

- Fuerza de sujeción controlada durante el proceso de mecanizado

- Medición en VIVO de las fuerzas de sujeción reales

- Control óptimo de la fuerza de sujeción para aplicaciones específicas del proceso

- Sin deformación de componentes debido a una fuerza de sujeción desconocida

- Indicador de mantenimiento del mandril, en caso de disminución de la fuerza de sujeción

- Para programación en la zona de producción con integración sencilla en el programa NC.

- Definición sencilla de la herramienta en el programa NC gracias a su biblioteca de herramientas integrada

- Se puede definir el ángulo de ajuste (kappa) de cada extremos de corte y cada operación para lograr los mejores resultados de mecanizado

* El movimiento simultáneo de Kappa debe programarse con CAM

- Puede ahorrarse el uso de herramientas distintas y el tiempo de cambio de herramienta que ello conlleva

- Para desbastado y acabado, torneado de perfiles, operaciones de torneado externo cilíndrico y de cara, con dirección optimizada de la fuerza de corte

- Producción de dentados hirth mediante fresado de impacto en máquinas de torneado-fresado

- Cálculo automático de la carrera de la herramienta

- Pares de dientes con posición orientada determinando la posición angular del dentado en el componente

- Gran reducción de la cadena del proceso, ya que no necesita máquinas especiales

- Menos tiempo de ajuste y control de calidad gracias al mecanizado completo de 6 caras

- Más flexibilidad en los ajustes tecnológicos gracias a la flexibilidad de la máquina de torneado-fresado

- Superficies de forma libre mediante interpolación de 5 ejes en el husillo principal y el contrahusillo.

- Torneado y fresado con interpolación del eje B.

- Programación de los movimientos de los 5 ejes mediante los sistemas CAD/CAM del cliente.

- Inteligente función de previsión para mantener la continuidad del proceso.

- Aproximación a la pieza de trabajo con detección de contacto mediante evaluación de la corriente del motor del husillo de rectificado*.

- Sensibilidad de medición ajustable mediante interfaz de usuario

- Posibilidad de ajuste individual de la sobremedida tras la detección del contacto

*Disponible como ampliación del paquete de rectificado

- Reducción significativa de los cortes de aire, de modo que el proceso de rectificado comienza directamente en la dimensión real de la pieza de trabajo.

- Ampliación de la capacidad de manipulación, especialmente cuando el ruido estructural de la pieza no puede determinarse con claridad

- Integración total en el paquete del ciclo de rectificado

- Punta de alineación giratoria montada en el revólver.

- Los datos de la punta de alineación se almacenan directamente en la memoria de la herramienta.

- Para puntas de alineación fijas y accionadas por muelle.

- Fácil manejo para posicionar la punta de alineación.

- Fijación de la posición del portaherramientas revólver para mayor seguridad del proceso.

- Fuerza de presión de la punta variable, programable y supervisable.

- Soporte fijo hidráulico para componentes largos y delgados.

- Ampliación de las posibilidades de uso con máquinas multicanal.

- El ciclo permite tanto la aproximación como la retracción del soporte fijo.

- Soporte fijo hidráulico en la mesa de herramientas.

- Fijación de la posición del portaherramientas revólver para mayor seguridad del proceso.

- Fijación de la posición del soporte fijo para mantener la posición y las tolerancias de la forma al reanudar el programa.

- Diseñada especialmente para analizar el tiempo del proceso de producción y como base para optimizar el tiempo del ciclo en máquinas multicanal.

- Ampliación personalizada la línea de tiempo para consultar detalles para optimizar los tiempos del ciclo.

- Histograma de hasta tres canales.

- Ofrece la base para optimizar los tiempos del ciclo con información gráfica.

- Almacenamiento/carga de los datos registrados para comparar los pasos optimizados.

- Junto con la programación de estructuras Gildemeister, reinicialización rápida y segura del programa de mecanizado tras una interrupción.

- Sencillo manejo del programa, en particular para varios husillos o almacén de herramientas.

- Visualización del estado del proceso de la pieza de trabajo.

- Visualización detallada del estado en el control.

- Anotación automática de observaciones con la programación GILDEMEISTER.

- Reincorporación segura al programa pulsando un botón en lugar de utilizando el comando de búsqueda.

- Enfoque estructurado con más de 20 programas estándar y más de 200 variantes de procesamiento incl. automatización (procesamiento de barras, carga de robot / pórtico, ...)

- Visualización del estado del programa con marcadores adicionales (EPS) para los subprogramas.

- Sencilla manipulación de piezas no circulares.

- Interfaz de usuario intuitiva para el torneado de polígonos/oval.

- Creación de las geometrías necesarias con opción de realizar ajustes simples.

- Posibilidad de realizar ajustes de los parámetros geométricos (semieje largo/corto y ángulo de contacto).

- Mecanizado combinable con husillo principal o contrahusillo.

- Parámetros de entrada estructurados para la geometría de la ranura, la herramienta y la estrategia de mecanizado

- Ranuras internas y externas de ajuste libre en cualquier posición y número

- Compensación sencilla del desplazamiento de la herramienta + cálculo de carreras residuales en la estrategia de mecanizado seleccionada

- Gran flexibilidad en la producción de ranuras de cualquier geometría con herramientas estándar en máquinas estándar

- Alternativa fiable cuando las herramientas impulsadas dejan de ser una solución económica o tecnológica

- Ventajas de una guía rígida de la máquina para mejorar la calidad de la ranura

- Mayor estabilidad gracias a una transmisión óptima de la fuerza en la dirección longitudinal del soporte de herramienta

- Generación de la alimentación de la herramienta en la dirección Y para separar componentes pulsando un botón

- Compatible con el ciclo estándar CYCLE92 (ciclo de separación), para que el operador pueda programar como de costumbre (ShopTurn y DIN/ISO)

- Puede ofrecer hasta tres veces más productividad (3x alimentación) con un control de virutas mejorado al mismo tiempo

- Nivel de ruido reducido y más calidad de superficies gracias al aumento de estabilidad de la herramienta

- Menos pérdida de material gracias a la reducción del grosor de la separación

- NUEVO: roscado en el punto. Producción de roscas teniendo en cuenta la posición.

- Definición libre de los contornos, los ángulos de paso y los engranajes.

- Creación de roscas de transmisión grandes que no pueden fabricarse con herramientas de una sola punta.

- Roscas trapezoidales y redondas fácilmente programables en la máquina.

- Transportador sin fin con cualquier geometría del perfil.

- Simple ejecución de tuercas de husillo de bolas con orificios transversales.

Aspectos destacados

- Producción de perfiles socavados gracias a la opción de separación de perfiles.

- Aplicación de herramientas y soportes de herramientas estándar para el mecanizado lateral izquierdo y derecho

- Calidad de superficie de Ra 0,3 posible en aleaciones CrNi

- Prevención de daños por rotura o sobrecarga de las herramientas.

- Sin necesidad de sensor y con aprendizaje automático de los límites de carga.

- Para torneado, fresado y perforado (hasta 3 mm de diámetro).

- NUEVO: interfaz de usuario en para CELOS SideScreen.

- NUEVO: potente algoritmo para el control eficiente tras la primera pieza.

- Paquete de protección: el suplemento perfecto del MPC para tornos. Ventaja económica (aprox. 40 %).

- Almacenado en el programa de los límites de control de cada herramienta y de cada margen de corte.

- Superposición del movimiento de torneado mediante carreras X e Y adicionales.

- Aplicable a tareas de torneado y fresado.

- Fácil fabricación de geometrías excéntricas.

- Acoplamiento de ejes exacto y sincronización en segundo plano.

- Botones programados para que los ejes X e Y se desplacen a las posiciones finales positivas para el mecanizado externo.

- Perfecto para preparar el lugar de trabajo para el ajuste o como función de rescate en caso de emergencia.

- Fácil manejo durante el ajuste de máquinas multicanal.

- Sistema de reacción rápida durante el mecanizado externo a modo de función de rescate.

- Para ruedas rectas exteriores e interiores con resalte (contornos de interferencia)

- Módulos de dentado entre 0,3 - 1,5 con calidad 8 según DIN 3961

- Hasta módulo 2 en CTX gamma TC*.

*Calidad y tiempo de mecanizado en función de la herramienta y la pieza de trabajo

- Alta flexibilidad en la producción de engranajes, donde otros procesos como el tallado con fresa madre o el pelado de engranajes no son geométricamente posibles.

- Máscaras de entrada claramente estructuradas para facilitar el ajuste del proceso

- Optimización automática de los parámetros de servoaccionamiento de los husillos principal y subordinados

- Reducción del tiempo de ajuste

- Optimización del resultado de mecanizado

- Reducción del tiempo de ajuste

- Determinación automática de los parámetros independiente del operador de la máquina

- ahorra el ajuste del programa NC para aumentar la garantía de calidad

- Fácil funcionamiento con tres parámetros y sin sensores adicionales.

- Prevención de vibraciones mediante adaptación de velocidad.

- Aplicación para el husillo principal y el contrahusillo, o para máquinas de fresado con mesas FD con Direct Drive.

- No requiere intervención manual del operario.

- Reproducibilidad idéntica para todos los componentes.

- Mayor seguridad del proceso para aplicaciones especiales mediante la prevención de vibraciones, por ejemplo al usar taladros largos y delgados o para piezas de fresado fijación complicada.

- Adaptación orientada al proceso de la tasa de alimentación en relación con la carga de la mesa.

- Minimización del tiempo de mecanizado con maximización de la calidad.

- Nuevo: ahora también disponible para CTX TC. Resultado de mecanizado perfecto con excelente dinámica de la máquina.*

*sin tener en cuenta el peso de la carga

- Productivo mecanizado completo.

- Rentable tallado de engranajes con máquina y herramientas estándares.

- Flexible para distintas geometrías de los engranajes.

- Control de calidad integrado en el proceso.

- Creación del programa a partir de planos de la pieza bruta y datos del engranaje.

- Optimización de la orientación de la pieza de trabajo, por ej. tras un tratamiento térmico.

- Interfaz para el dispositivo de medición de las coordenadas (Klingenberg, Leitz, Zeiss).

- Con el torneado por interpolación, el filo de la herramienta sigue un movimiento circular con el filo siempre orientado hacia el centro del círculo.

- Apto para el mecanizado de partes externas e internas.

- Sincronización y trayectoria de la herramienta controlados por el ciclo.

- NUEVO: en la versión 2.0 son posibles contornos de torneado complejos (actualmente sólo disponible en la DMU 50, le seguirán otros tipos de máquinas)

- Fácil fabricación de superficies de sellado que no permiten trabajar con fresado.

- Apto para el procesamiento completo de los componentes en un solo sistema de fijación.

- Reducción de los gastos en herramientas.

- Control de la vibración durante el proceso.

- Apagado rápido en caso de avería.

- Retracción manual incluso en planos de mecanizado basculantes.

- NUEVO: control del par de apriete.

- NUEVO: solución recomendada con el paquete de protección para máquinas CTX TC.

- Prevención de roturas de las herramientas.

- Aumento de la disponibilidad de la máquina.

- Reducción de daños.

- Uso eficiente de herramientas de torneado de varios cabezales con más de un filo en el torno y la fresadora.

- Varias «herramientas hermanas» en un solo portaherramientas principal.

- Reducción de los tiempos de cambio de herramienta.

- Ahorro de espacio en el almacén de herramientas.

Torneado

- Torneado, fresado y rectificado en una sola sujeción

- Ciclos de rectificado interior, exterior y frontal, así como ciclos de reavivado.

- Sensores de sonido corporal para la puesta en marcha y el reavivado

- Integración completa del módulo de medición para medición en vivo relativa y absoluta, paralela al tiempo principal

Fresado

- Mejor calidad de superficie mediante la integración de tecnología de rectificado.

- Ciclos de rectificado para el rectificado de superficies internas, externas y frontales, así como ciclos de reavivación.

- Sensores de ruido de choque para el arranque y la reavivación.

- Sistema de refrigeración de 1300 l con filtro centrífugo integrado para la filtración de partículas >10 μm.

- Unidad de inyección AKZ disponible para un enjuagado óptimo de las fisuras de rectificado.

- Aumento de los límites tecnológicos del CTX TC.

- Precisión de la superficie <0,4 μm.

- Redondez <5 μm.

- Calidad IT5 para ø > 30 mm

- Precisión de la superficie <0,4 μm.

- Redondez <5 μm.

- Calidad 5 para diámetro <120 mm.

- Calidad 4 para diámetro <120 mm.

Torneado

- Juego de herramientas para revisar y corregir la precisión cinemática.

- Para configuraciones de 4 o 5 ejes.

- Para cualquier tipo de cabezal y ejes de la mesa.

Fresado

- Kit de herramientas para comprobar y corregir la precisión cinemática de la configuración de máquinas de 4 y 5 ejes

- Todas las variaciones de cabezal y ejes de mesa

- Recalibración fiable de la máquina antes de producciones de alta precisión.

- Registro permanente de los datos de precisión de la máquina.

- Sin piezas defectuosas por desviaciones geométricas desconocidas.

- Recalibración periódica de la máquina y registro de todos los datos.

- Extrema precisión cinemática en modo autorregulación.

- Programación de los parámetros de los engranajes mediante diálogos de introducción de datos.

- Engranajes rectos, oblicuos y curvos y posibilidad de engranajes helicoidales.

- Admite fresas madre y fresas disco.

- Maximización de la vida útil de la herramienta «desplazando» el cabezal cortador.

- Calidad alcanzable ≤ DIN 7.

- Fácil manipulación de los cambios del perfil de los engranajes.

- Uso de herramientas rectificadas de nuevo.

- Prevención de errores mediante supervisión (por ej. ángulo de cruzamiento de los ejes incorrecto, o velocidad o sentido de torneado incorrectos).

- Calculador integrado de la fuerza de sujeción según VDI 3306

- Cálculo intuitivo de las fuerzas mínimas y de sujeción en función de los parámetros de mecanizado utilizados

- Paquete completo para sujeción interna y externa con 3 a 8 mordazas para torneado, fresado y taladrado

- Evitación de la deformación de componentes debido a una fuerza de apriete excesiva desconocida

- Mayor seguridad de sujeción

- Preparación más rápida y sujeción segura en combinación con iJAW (DMQP RÖHM)

- Cálculo basado en el desequilibrio residual del límite de velocidad admisible de la herramienta en la HMI

- Supervisión continua y registro automático de todas las violaciones de los valores límite durante el mecanizado

- Función de exportación de todos los eventos registrados en forma de tabla

- Elevada transparencia y sensibilidad en el equilibrado de herramientas gracias a un manejo sencillo

- Mejora de la precisión dimensional, la calidad superficial y la reducción del desgaste de las herramientas gracias al uso constante de herramientas equilibradas.

- Fresado de geometrías ovaladas y poligonales

- Posibilidad de mecanizado de polígonos de caras excéntricas

- Selección sencilla de estrategias de mecanizado adecuadas

- Definición paramétrica sencilla de la conexión eje-cubo según DIN 32711 y DIN 32712

- Permiten el mecanizado de piezas pequeñas o de materiales de viruta larga. El complemento perfecto para el torneado de polígonos y óvalos.

Servicio y formación

Servicio integral sin preocupaciones y formación para su producción

Aproveche nuestra completa oferta de servicios y cursos de formación práctica que maximizan el rendimiento de su máquina y minimizan los tiempos de inactividad. Con completos paquetes de mantenimiento, piezas de repuesto originales y programas de formación personalizados, llevamos su producción y a su equipo al siguiente nivel.

Descargas y datos técnicos

Artículos técnicos especiales, análisis e información contextual sobre temas relacionados con nuestra industria.

- Experiencia del producto ilimitada: desbloquee todos los datos técnicos de la máquina y folletos de productos.

- Vídeos exclusivos, artículos técnicos, libros blancos y artículos de blog con información detallada sobre la serie de productos DMG MORI.

- Acceso personalizado a otras plataformas de DMG MORI, incluidos la Plataforma de Eventos, la Biblioteca Multimedia de DMG MORI y mucho más.

Descubra contenido exclusivo con su cuenta DMG MORI.

- Experiencia del producto ilimitada: desbloquee todos los datos técnicos de la máquina y folletos de productos.

- Vídeos exclusivos, artículos técnicos, libros blancos y artículos de blog con información detallada sobre la serie de productos DMG MORI.

- Acceso personalizado a otras plataformas de DMG MORI, incluidos la Plataforma de Eventos, la Biblioteca Multimedia de DMG MORI y mucho más.

Descubra más sobre la cuenta DMG MORI.

Descubra contenido exclusivo con su cuenta DMG MORI.

- Experiencia del producto ilimitada: desbloquee todos los datos técnicos de la máquina y folletos de productos.

- Vídeos exclusivos, artículos técnicos, libros blancos y artículos de blog con información detallada sobre la serie de productos DMG MORI.

- Acceso personalizado a otras plataformas de DMG MORI, incluidos la Plataforma de eventos, la Biblioteca multimedia de DMG MORI y mucho más.

Descubra más sobre la cuenta DMG MORI.

Acceda a múltiples funciones y servicios digitales de utilidad y visualice todos los datos de importancia de un vistazo. Con una cuenta central de DMG MORI, podrá hacer uso de todos los servicios en cualquier momento, desde cualquier lugar y con cualquier dispositivo.

- Experiencia del producto ilimitada: desbloquee todos los datos técnicos de la máquina y folletos de productos.

- Vídeos exclusivos, artículos técnicos, libros blancos y artículos de blog con información detallada sobre la serie de productos DMG MORI.

- Acceso personalizado a otras plataformas de DMG MORI, incluidos la Plataforma de Eventos, la Biblioteca Multimedia de DMG MORI y mucho más.

Descubra más sobre la cuenta DMG MORI.

Desbloquee el acceso a su centro de recursos compartidos y a muchas otras funciones y servicios. Con una cuenta DMG MORI central, puede utilizar todos los servicios las 24 horas del día desde cualquier lugar y con cualquier dispositivo.

- Experiencia del producto ilimitada: desbloquee todos los datos técnicos de la máquina y folletos de productos.

- Vídeos exclusivos, artículos técnicos, libros blancos y artículos de blog con información detallada sobre la serie de productos DMG MORI.

- Acceso personalizado a otras plataformas DMG MORI, incluyendo la Plataforma de Eventos, la Mediateca y mucho más.

Obtenga más información sobre la cuenta DMG MORI.

- Experiencia del producto ilimitada: desbloquee todos los datos técnicos de la máquina y folletos de productos.

- Vídeos exclusivos, artículos técnicos, libros blancos y artículos de blog con información detallada sobre la serie de productos DMG MORI.

- Acceso personalizado a otras plataformas de DMG MORI, incluidos la Plataforma de Eventos, la Biblioteca Multimedia de DMG MORI y mucho más.

Descubra más sobre la cuenta DMG MORI.

- Experiencia del producto ilimitada: desbloquee todos los datos técnicos de la máquina y folletos de productos.

- Vídeos exclusivos, artículos técnicos, libros blancos y artículos de blog con información detallada sobre la serie de productos DMG MORI.

- Acceso personalizado a otras plataformas de DMG MORI, incluidos la Plataforma de Eventos, la Biblioteca Multimedia de DMG MORI y mucho más.

Descubra más sobre la cuenta DMG MORI.

- Experiencia del producto ilimitada: desbloquee todos los datos técnicos de la máquina y folletos de productos.

- Vídeos exclusivos, artículos técnicos, libros blancos y artículos de blog con información detallada sobre la serie de productos DMG MORI.

- Acceso personalizado a otras plataformas de DMG MORI, incluidos la Plataforma de Eventos, la Biblioteca Multimedia de DMG MORI y mucho más.

Descubra más sobre la cuenta DMG MORI.

Para consultas generales, utilice nuestro formulario de contacto.

Para solicitudes de servicio y repuestos, por favor, utilice nuestro portal para clientes my DMG MORI: https://mydmgmori.com/

Thank you for your interest in our products.

To download our brochures, please fill out the form below.

If you accept the storage of cookies, this form will appear only once during your visit.