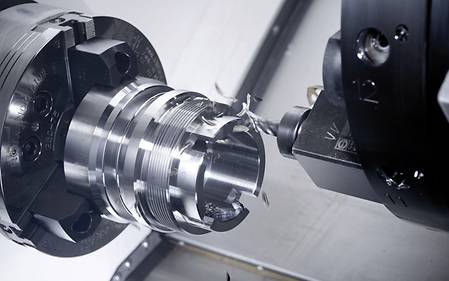

CTX beta 2000

Centro de torneado universal

Highlights

Revólver de alta precisión para máxima precisión con 4000 rpm, 12,5 kW y 85 Nm

- Tolerancia del diámetro de <10 μm.

- Estabilidad térmica de <10 μm mediante refrigeración activa.

Mecanizado de piezas de trabajo con diámetro de torneado de diámetro máx. de 600 y longitud de torneado de hasta 2000 mm

- Diámetro máximo del mandril de 500 mm.

- Revólver VDI 50 con 12 posiciones de herramientas accionadas y 6 herramientas bloque.

- Soporte fijo y cabezal móvil CN (opcionales).

Mecanizado de piezas de trabajo con diámetro de torneado de diámetro máx. de 600 y longitud de torneado de hasta 2000 mm

- Diámetro rotativo de hasta 800 mm.

- Mecanizado de barras de piezas de trabajo de diámetro máx. de 111 mm.

- Husillo principal ISM 102 con 4000 min-1, 45 kW y 770 Nm en el modelo estándar, o ISM 102 plus con 2500 min-1, 52 kW y 2200 Nm opcional.

Precisión

- Máxima estabilidad y precisión a largo plazo.

- Máxima estabilidad térmica gracias a motores de husillos refrigerados con agua integrados.

- Precisión a largo plazo imbatible con escalas lineales en el eje X en el modelo estándar.

Ejemplos de aplicación

Control y software

Experimente la velocidad de la Digital Transformation (DX)

Revolucione sus flujos de trabajo, desbloquee nuevas oportunidades, aumente la eficiencia y fomente la sostenibilidad reduciendo el consumo de energía, al tiempo que obtiene una sólida ventaja competitiva.

- Junto con la programación de estructuras Gildemeister, reinicialización rápida y segura del programa de mecanizado tras una interrupción.

- Sencillo manejo del programa, en particular para varios husillos o almacén de herramientas.

- Visualización del estado del proceso de la pieza de trabajo.

- Visualización detallada del estado en el control.

- Anotación automática de observaciones con la programación GILDEMEISTER.

- Reincorporación segura al programa pulsando un botón en lugar de utilizando el comando de búsqueda.

- Enfoque estructurado con más de 20 programas estándar y más de 200 variantes de procesamiento incl. automatización (procesamiento de barras, carga de robot / pórtico, ...)

- Visualización del estado del programa con marcadores adicionales (EPS) para los subprogramas.

- Sencilla manipulación de piezas no circulares.

- Interfaz de usuario intuitiva para el torneado de polígonos/oval.

- Creación de las geometrías necesarias con opción de realizar ajustes simples.

- Posibilidad de realizar ajustes de los parámetros geométricos (semieje largo/corto y ángulo de contacto).

- Mecanizado combinable con husillo principal o contrahusillo.

- El movimiento oscilante del eje de avance produce un corte por aire, lo que conlleva una reducción eficaz del tamaño de las virutas.

- Para torneado longitudinal exterior de diámetros interiores y exteriores, refrentado, taladrado y ranurado*.

- La función de seguridad integrada comprueba la plausibilidad de las entradas de parámetros

* En superficies inclinadas se produce un escalonamiento porque el avance sólo puede oscilar en un eje.

- La longitud de la viruta puede determinarse prácticamente por ciclo y es independiente del material.

- No más interrupciones del proceso, ya que se evitan las bolas de virutas

- Fácil configuración en la HMI con alta seguridad de funcionamiento

- Parámetros de entrada estructurados para la geometría de la ranura, la herramienta y la estrategia de mecanizado

- Ranuras internas y externas de ajuste libre en cualquier posición y número

- Compensación sencilla del desplazamiento de la herramienta + cálculo de carreras residuales en la estrategia de mecanizado seleccionada

- Gran flexibilidad en la producción de ranuras de cualquier geometría con herramientas estándar en máquinas estándar

- Alternativa fiable cuando las herramientas impulsadas dejan de ser una solución económica o tecnológica

- Ventajas de una guía rígida de la máquina para mejorar la calidad de la ranura

- Mayor estabilidad gracias a una transmisión óptima de la fuerza en la dirección longitudinal del soporte de herramienta

- Generación de la alimentación de la herramienta en la dirección Y para separar componentes pulsando un botón

- Compatible con el ciclo estándar CYCLE92 (ciclo de separación), para que el operador pueda programar como de costumbre (ShopTurn y DIN/ISO)

- Puede ofrecer hasta tres veces más productividad (3x alimentación) con un control de virutas mejorado al mismo tiempo

- Nivel de ruido reducido y más calidad de superficies gracias al aumento de estabilidad de la herramienta

- Menos pérdida de material gracias a la reducción del grosor de la separación

- Perfecta combinación de mecanizado completo de 6 caras y función de contrapunto.

- Carga y descarga automática del centro de contrapunto en el mandril del husillo principal o el contrahusillo vía el husillo de fresado y el almacén.

- Apoyo de piezas de trabajo largas y delgadas en el husillo principal gracias al uso simultáneo del cabezal del contrahusillo.

- Mayor precisión de los componentes gracias al cambio automático sin abrir la puerta (flujo de calor constante).

- Fijación de la posición del husillo con la guía del cabezal para mayor seguridad del proceso.

- NUEVO: roscado en el punto. Producción de roscas teniendo en cuenta la posición.

- Definición libre de los contornos, los ángulos de paso y los engranajes.

- Creación de roscas de transmisión grandes que no pueden fabricarse con herramientas de una sola punta.

- Roscas trapezoidales y redondas fácilmente programables en la máquina.

- Transportador sin fin con cualquier geometría del perfil.

- Simple ejecución de tuercas de husillo de bolas con orificios transversales.

Aspectos destacados

- Producción de perfiles socavados gracias a la opción de separación de perfiles.

- Aplicación de herramientas y soportes de herramientas estándar para el mecanizado lateral izquierdo y derecho

- Calidad de superficie de Ra 0,3 posible en aleaciones CrNi

- Prevención de daños por rotura o sobrecarga de las herramientas.

- Sin necesidad de sensor y con aprendizaje automático de los límites de carga.

- Para torneado, fresado y perforado (hasta 3 mm de diámetro).

- NUEVO: interfaz de usuario en para CELOS SideScreen.

- NUEVO: potente algoritmo para el control eficiente tras la primera pieza.

- Paquete de protección: el suplemento perfecto del MPC para tornos. Ventaja económica (aprox. 40 %).

- Almacenado en el programa de los límites de control de cada herramienta y de cada margen de corte.

- Superposición del movimiento de torneado mediante carreras X e Y adicionales.

- Aplicable a tareas de torneado y fresado.

- Fácil fabricación de geometrías excéntricas.

- Acoplamiento de ejes exacto y sincronización en segundo plano.

- Botones programados para que los ejes X e Y se desplacen a las posiciones finales positivas para el mecanizado externo.

- Perfecto para preparar el lugar de trabajo para el ajuste o como función de rescate en caso de emergencia.

- Fácil manejo durante el ajuste de máquinas multicanal.

- Sistema de reacción rápida durante el mecanizado externo a modo de función de rescate.

- Optimización automática de los parámetros de servoaccionamiento de los husillos principal y subordinados

- Reducción del tiempo de ajuste

- Optimización del resultado de mecanizado

- Reducción del tiempo de ajuste

- Determinación automática de los parámetros independiente del operador de la máquina

- ahorra el ajuste del programa NC para aumentar la garantía de calidad

- Fácil funcionamiento con tres parámetros y sin sensores adicionales.

- Prevención de vibraciones mediante adaptación de velocidad.

- Aplicación para el husillo principal y el contrahusillo, o para máquinas de fresado con mesas FD con Direct Drive.

- No requiere intervención manual del operario.

- Reproducibilidad idéntica para todos los componentes.

- Mayor seguridad del proceso para aplicaciones especiales mediante la prevención de vibraciones, por ejemplo al usar taladros largos y delgados o para piezas de fresado fijación complicada.

- Engranajes de dientes rectos y acanalados externos o internos, helicoidales y rectos.

- Dentado de flecha con desplazamiento de dientes en fresadoras y tornos.

- Dentado esférico por transformación matemática del 6.º eje virtual.

- Posibilidad de dentado interno sin cabezal angular.

- Breves tiempos de procesamiento, 10 veces más rápido que con máquinas de mortajar.

- Sincronización y trayectoria de la herramienta controlados por el ciclo.

- Programación de los parámetros de los engranajes mediante diálogos de introducción de datos.

- Engranajes rectos, oblicuos y curvos y posibilidad de engranajes helicoidales.

- Admite fresas madre y fresas disco.

- Maximización de la vida útil de la herramienta «desplazando» el cabezal cortador.

- Calidad alcanzable ≤ DIN 7.

- Fácil manipulación de los cambios del perfil de los engranajes.

- Uso de herramientas rectificadas de nuevo.

- Prevención de errores mediante supervisión (por ej. ángulo de cruzamiento de los ejes incorrecto, o velocidad o sentido de torneado incorrectos).

Servicio y formación

Servicio integral sin preocupaciones y formación para su producción

Aproveche nuestra completa oferta de servicios y cursos de formación práctica que maximizan el rendimiento de su máquina y minimizan los tiempos de inactividad. Con completos paquetes de mantenimiento, piezas de repuesto originales y programas de formación personalizados, llevamos su producción y a su equipo al siguiente nivel.

Descargas y datos técnicos

Artículos técnicos especiales, análisis e información contextual sobre temas relacionados con nuestra industria.

- Experiencia del producto ilimitada: desbloquee todos los datos técnicos de la máquina y folletos de productos.

- Vídeos exclusivos, artículos técnicos, libros blancos y artículos de blog con información detallada sobre la serie de productos DMG MORI.

- Acceso personalizado a otras plataformas de DMG MORI, incluidos la Plataforma de Eventos, la Biblioteca Multimedia de DMG MORI y mucho más.

Descubra contenido exclusivo con su cuenta DMG MORI.

- Experiencia del producto ilimitada: desbloquee todos los datos técnicos de la máquina y folletos de productos.

- Vídeos exclusivos, artículos técnicos, libros blancos y artículos de blog con información detallada sobre la serie de productos DMG MORI.

- Acceso personalizado a otras plataformas de DMG MORI, incluidos la Plataforma de Eventos, la Biblioteca Multimedia de DMG MORI y mucho más.

Descubra más sobre la cuenta DMG MORI.

Descubra contenido exclusivo con su cuenta DMG MORI.

- Experiencia del producto ilimitada: desbloquee todos los datos técnicos de la máquina y folletos de productos.

- Vídeos exclusivos, artículos técnicos, libros blancos y artículos de blog con información detallada sobre la serie de productos DMG MORI.

- Acceso personalizado a otras plataformas de DMG MORI, incluidos la Plataforma de eventos, la Biblioteca multimedia de DMG MORI y mucho más.

Descubra más sobre la cuenta DMG MORI.

Acceda a múltiples funciones y servicios digitales de utilidad y visualice todos los datos de importancia de un vistazo. Con una cuenta central de DMG MORI, podrá hacer uso de todos los servicios en cualquier momento, desde cualquier lugar y con cualquier dispositivo.

- Experiencia del producto ilimitada: desbloquee todos los datos técnicos de la máquina y folletos de productos.

- Vídeos exclusivos, artículos técnicos, libros blancos y artículos de blog con información detallada sobre la serie de productos DMG MORI.

- Acceso personalizado a otras plataformas de DMG MORI, incluidos la Plataforma de Eventos, la Biblioteca Multimedia de DMG MORI y mucho más.

Descubra más sobre la cuenta DMG MORI.

Desbloquee el acceso a su centro de recursos compartidos y a muchas otras funciones y servicios. Con una cuenta DMG MORI central, puede utilizar todos los servicios las 24 horas del día desde cualquier lugar y con cualquier dispositivo.

- Experiencia del producto ilimitada: desbloquee todos los datos técnicos de la máquina y folletos de productos.

- Vídeos exclusivos, artículos técnicos, libros blancos y artículos de blog con información detallada sobre la serie de productos DMG MORI.

- Acceso personalizado a otras plataformas DMG MORI, incluyendo la Plataforma de Eventos, la Mediateca y mucho más.

Obtenga más información sobre la cuenta DMG MORI.

- Experiencia del producto ilimitada: desbloquee todos los datos técnicos de la máquina y folletos de productos.

- Vídeos exclusivos, artículos técnicos, libros blancos y artículos de blog con información detallada sobre la serie de productos DMG MORI.

- Acceso personalizado a otras plataformas de DMG MORI, incluidos la Plataforma de Eventos, la Biblioteca Multimedia de DMG MORI y mucho más.

Descubra más sobre la cuenta DMG MORI.

- Experiencia del producto ilimitada: desbloquee todos los datos técnicos de la máquina y folletos de productos.

- Vídeos exclusivos, artículos técnicos, libros blancos y artículos de blog con información detallada sobre la serie de productos DMG MORI.

- Acceso personalizado a otras plataformas de DMG MORI, incluidos la Plataforma de Eventos, la Biblioteca Multimedia de DMG MORI y mucho más.

Descubra más sobre la cuenta DMG MORI.

- Experiencia del producto ilimitada: desbloquee todos los datos técnicos de la máquina y folletos de productos.

- Vídeos exclusivos, artículos técnicos, libros blancos y artículos de blog con información detallada sobre la serie de productos DMG MORI.

- Acceso personalizado a otras plataformas de DMG MORI, incluidos la Plataforma de Eventos, la Biblioteca Multimedia de DMG MORI y mucho más.

Descubra más sobre la cuenta DMG MORI.

Para consultas generales, utilice nuestro formulario de contacto.

Para solicitudes de servicio y repuestos, por favor, utilice nuestro portal para clientes my DMG MORI: https://mydmgmori.com/

Thank you for your interest in our products.

To download our brochures, please fill out the form below.

If you accept the storage of cookies, this form will appear only once during your visit.