WH FLEX

“SISTEMA MODULAR DE AUTOMATIZACIÓN SIN LÍMITES”

AUTOMATIZACIÓN – WH FLEX

La automatización y la digitalización son las dos caras de una misma memoria. Ello no lo muestra ninguna innovación de DMG MORI más claramente que el nuevo concepto WH Flex, con un máximo de flexibilidad y un rendimiento escalable para la manipulación automatizada de piezas y de palets.

«No importa lo que quieran hacer nuestros clientes, ¡nosotros nos apuntamos!» Con esta declaración tan desenfadada expresa certeramente Markus Rehm, Gerente tanto de DECKEL MAHO Seebach GmbH como de la empresa conjunta (joint venture) DMG MORI HEITEC GmbH, el carácter exclusivo del nuevo concepto WH Flex. Hay una única restricción: La escalabilidad llega a su límite con nueve máquinas o aparatos en el sistema y con pesos totales de piezas o de palets de más de 500 kg. Sin embargo, con vistas al grupo de destinatarios de pequeñas y medianas empresas del sector metalúrgico, se trata de un déficit no digno de ser tomado en consideración.

Por lo demás, la WH Flex ofrece en efecto dentro de su campo de acción una “flexibilidad modular sin límites para la manipulación automatizada de piezas y palets”, como anuncia orgulloso Kai Lenfert, también Gerente de DMG MORI HEITEC.

DIGITAL TWIN

HIGHLIGHTS

- Digital Twin como reproducción cibernética del sistema de automatización con controles e interfaces virtualizados

- Ahorro de tiempo y de costos mediante optimización de productos durante el desarrollo

- Puesta en funcionamiento hasta un 80 por ciento más rápida mediante la simulación a tiempo real de todos los procesos y secuencias

- Conectividad integral para la integración de sistema horizontal y vertical

- Alta seguridad de inversión mediante elaboración de ofertas apoyada por Digital Twin

¿Torneado automatizado de hasta 6 lados y fresado de hasta 5 lados simultáneamente? ¿Desbarbar, lavar, secar, controlar? ¿Piezas y paletas en funcionamiento mixto? Todo sin problemas. Lo único que hay que hacer es preparar las piezas brutas o las paletas a la medida de las estaciones de pinzas. Del resto del proceso hasta la pieza acabada se encarga entones el sistema WH Flex.

Concepto de automatización con rendimiento convincente

Como ejemplo representativo de implementación, la muestra expuesta en la EMO integra un centro vertical DMP 70 y un centro de 5 ejes del modelo DMU 40 eVo para formar un sistema de producción altamente flexible para el mecanizado completo automatizado de piezas y paletas en funcionamiento mixto variable.

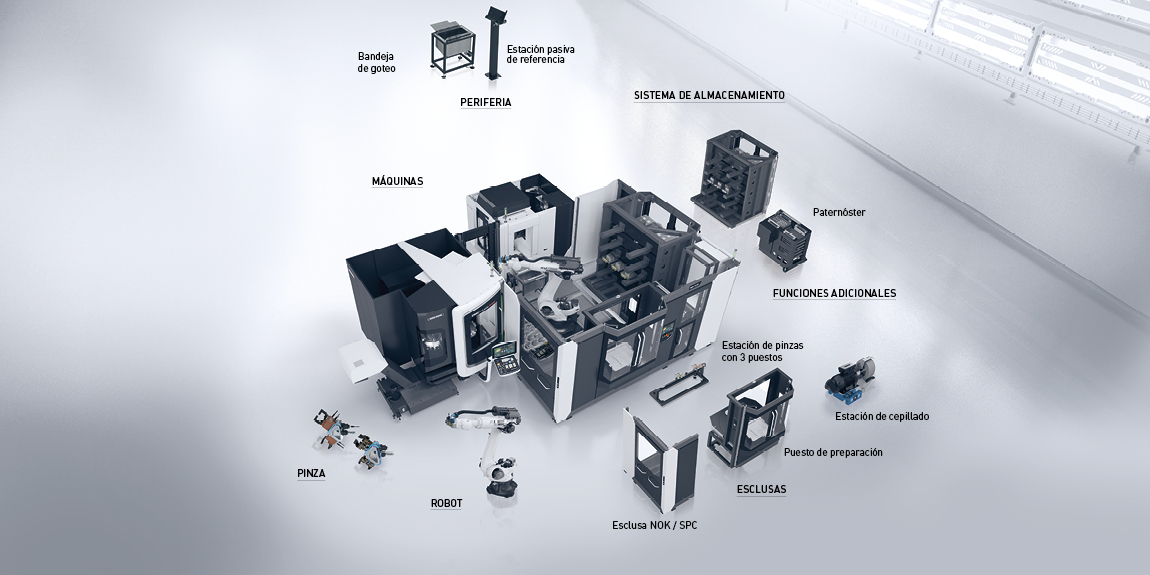

La base del concepto WH Flex es un exhaustivo sistema modular con un gran número de opciones estándar. La carpeta de productos incluye aquí diferentes sistemas de almacenamiento, como estanterías, paternósteres o estaciones de palets.

Por su parte, éstos pueden estar equipados con diversos sistemas de pinzas y de cambio de pinzas, así como combinarse con otras opciones como esclusas SPC y las estaciones de alineamiento, de inversión y de limpieza. La posibilidad de enlazar diversas aplicaciones, como para la rotulación por láser o para tareas de medición y de comprobación, subraya el carácter orientado al cliente del concepto de solución.

«Oferta exclusiva de soluciones»

Pero no es solo el concepto modular lo que convierte a WH Flex en una «oferta exclusiva de soluciones», tal como recalca Markus Rehm en cuanto Gerente de DECKEL MAHO Seebach GmbH y de DMG MORI HEITEC GmbH: «Además, como socio proveedor de soluciones completas de llave en mano, ofrecemos tanto las máquinas de alta tecnología con la técnica de automatización como también equipamientos y componentes especiales personalizados. Entre ellos se cuentan controladores, dispositivos, la herramienta y los programas CNC, hasta la automatización integrada y la conectividad digital.» Y también el servicio, el mantenimiento y las piezas de repuesto vienen todos por supuesto de la misma mano. Según Markus Rehm, más allá del concepto de extremo a extremo, hay otros tres factores más que contribuyen a la exclusividad de la imagen general. «Primero, el gemelo digital, segundo la interconexión en el plano horizontal y vertical, y tercero el CELL CONTROLLER propio, que no solo se maneja intuitivamente, sino que además ofrece excelentes funciones para la producción flexible.»

AUTOMATIZACIÓN – WH FLEX

DIGITAL TWIN – DMG MORI HEITEC

Así, la totalidad del sistema WH Flex es planeado, controlado y monitorizado a través de una interfaz de usuario intuitiva y de una gestión inteligente de las tareas. »Para el manejo no son necesarios ni conocimientos especiales ni una formación especial”, dice Rehm.

A modo de ejemplo menciona funciones como la programación de cuadrícula para un teach-in y una preparación sencilla de nuevos componentes, o la gestión de tareas para la creación de tareas a corto plazo.

Concepto modular para hasta 9 máquinas

“Además de las funciones de software, sobre todo impresiona la imponente gama de posibilidades que se abren con la posibilidad de manejar la manipulación de piezas y de paletas para hasta 9 máquinas por medio del sistema modular WH Flex”, completa Kai Lenfert, también Gerente de DMG MORI HEITEC.

Como una particularidad más, señala de inmediato el cambio integrado de pinza. Con ello es posible manipular con el sistema WH Flex tanto piezas como paletas en una productiva interacción.

Como dispositivo de manipulación se emplea en este caso un robot KUKA. Kai Lenfert está convencido: “Precisamente para nuestros clientes pequeños y medianos creamos con el sistema modular WH Flex una opción de futuro prometedor con la que iniciarse en la automatización flexible. Sobre todo teniendo en cuenta que todas las máquinas conservan su completa accesibilidad a la zona de trabajo dentro del sistema y el cliente puede crecer también con el sistema.”

Virtualización consistente desde la concepción hasta la aplicación

También Markus Rehm se muestra optimista y vincula sus altas expectativas también al Digital Twin de DMG MORI: «Con ayuda del gemelo digital – una reproducción cibernética del sistema real – es posible poner en funcionamiento el sistema virtualmente ya antes de la instalación misma, incluyendo la simulación a tempo real de todos los procesos y secuencias. Ello reduce de forma sostenida los costos de ingeniería, aumenta exhaustivamente la calidad de sistema y permite ahorrar hasta un 80 % del tiempo normalmente requerido para la puesta en funcionamiento.»

Además, el usuario tiene la opción de equipar y probar en el futuro virtualmente nuevos pedidos de piezas o paletas en paralelo con la producción en marcha, añade Kai Lenfert.

Precisamente con pequeñas y medianas empresas esta ventaja adicional puede contribuir sustancialmente al aseguramiento de la decisión de inversión.

La tecnología de los «Digital Twins» fue mencionada por primera vez en 2002 en la Universidad de Michigan. 17 años después, los avatares digitales son considerados como la gran esperanza del futuro industrial. En DECKEL MAHO Pfronten, el tema tiene una gran prioridad en la agenda, sobre todo en el campo del desarrollo de productos y especialmente con la DMU 340 Gantry.

En el camino hacia el «Digital Twin», lo primero que hay que hacer es crear un modelo dinámico de la máquina y equipar con sensores todos los componentes sustanciales de la máquina virtual, así como todas las áreas constructivas dinámicamente sensibles. Solo en combinación con los PLC y CNC también virtualizados surge una imagen funcional que refleja todas las propiedades relevantes de su contraparte real.

De este modo es posible ahora simular, analizar y evaluar el comportamiento del «Digital Twin» en todos los detalles y durante las más diversas situaciones de carga. La implementación de los conocimientos virtuales en el entorno real se lleva a cabo en forma de bucles, «in the loop», hasta un punto óptimo. “Solo con un proceso de mejora interactivo tal es posible en último término que surja un saber sustancial a partir de nuevos conocimientos”, subraya Alfred Geißler. Un saber que se pone de manifiesto impresionantemente con la DMU 340 en acero y en hierro y también en bits y en bytes, de forma real y virtual.

En bucles hasta la prueba de madurez práctica

Por cierto, el gemelo digital sigue actuando más allá de la «mera» ganancia de tiempo y de calidad en el propio desarrollo de productos, como recalca Alfred Geißler. Así, con cada simulación de diferentes escenarios y perfiles de requerimientos y con cada ganancia de conocimientos aplicados, se forma también la «memoria » del gemelo digital.

Sucesivamente, este proceso de aprendizaje ha de conducir a que el «Digital Twin» pueda detectar anomalías a partir de sus propias experiencias y a que pueda dar indicaciones concretas para una mejora continua.

Evolución hacia el «Digital Process Twin»

«En una interacción evolutiva, del Digital Machine Twin surge al final un Digital Process Twin», describe Alfred Geißler, y explica: “El gemelo procesual es el puente entre el desarrollo de productos y el valor añadido cualificado para el cliente.”

En este contexto, Alfred Geißler remite para empezar a los efectos en el campo del desarrollo común de aplicaciones, que ya casi forma parte del procedimiento estándar en Pfronten en el mecanizado complejo de 5 ejes (pero no solo allí). De este modo, gracias al «Digital Process Twin», en el futuro será posible en Pfronten adaptar virtualmente hasta el último detalle las nuevas máquinas a las necesidades y deseos de los clientes hasta el nivel de las piezas ya incluso antes de la entrega. “Después de las experiencias realizadas con la reproducción digital de las DMU 340, estamos firmemente convencidos de que con ello es posible reducir drásticamente el tiempo para la puesta de funcionamiento en las instalaciones del cliente y para la puesta en marcha de la producción”, dice Alfred Geißler.

Hacia la fábrica digital en la imagen refleja del gemelo

Además de ello, remite a la clara hoja de ruta de DMG MORI para el procedimiento futuro. Con valores añadidos evidentemente fascinantes – hasta nuevos modelos comerciales. «Dentro de poco, para los clientes va a ser posible evaluar integralmente nuevas piezas ya solo a partir del registro de datos CAD», comienza Geißler a exponer sus perspectivas de futuro.

Con ello, los clientes podrían generar y simular virtualmente programas CNC en la imagen virtual del gemelo, a estudiar situaciones de sujeción, a comprobar herramientas, a realizar estudios de tiempo y a realizar ofertas fiables (por así decir en un abrir y cerrar de ojos digital). «En interacción con el sistema ERP o MES incluso a petición con una fecha fija de entrega», subraya Alfred Geißler.

A su vez, con ello se abre para el cliente el nuevo mundo de la economía on demand y as a service. Pero Alfred Geißler ve también muchas posibilidades para el negocio de DMG MORI, especialmente en el servicio y aquí en particular en el campo del mantenimiento. Su conclusión final: «Porque quien puede simular el futuro, siempre sabrá qué hay que hacer en el presente.»